导语

在粉末涂料领域,智能化无人工厂是未来转型升级的重要方向。宏工科技为客户提供智能型配混料系统九游会真人的解决方案,助力客户实现自动化、专业化和规模化生产。

客户痛点

- 产品配方更换频繁

- 物料品类多、特性各异

- 原系统维修量大,自动化问题频出

系统收益

- 原料集中管理

- 更经济、绿色且高效的运行

- 产品配方管理,便于优化

- 自动识别,防呆防错

- 接入原系统,原有数据和进度不丢失

本系统由投料仓储、计量配料和除尘系统三个工段组成,通过生产管理系统实现生产的全自动管控,满足系统整体运行需求。

原料仓储集中管理

原料来料和系统对接采用全密闭连接,避免粉尘扩散至车间;原料仓储集中管理,有效降低产品耗损,便于统一管理。

// 大料仓储区

该案例涉及物料种类繁多,其中,超过15种在仓储中易附着仓壁、挂料,而有20种物料容易在下料过程中起拱、架桥。

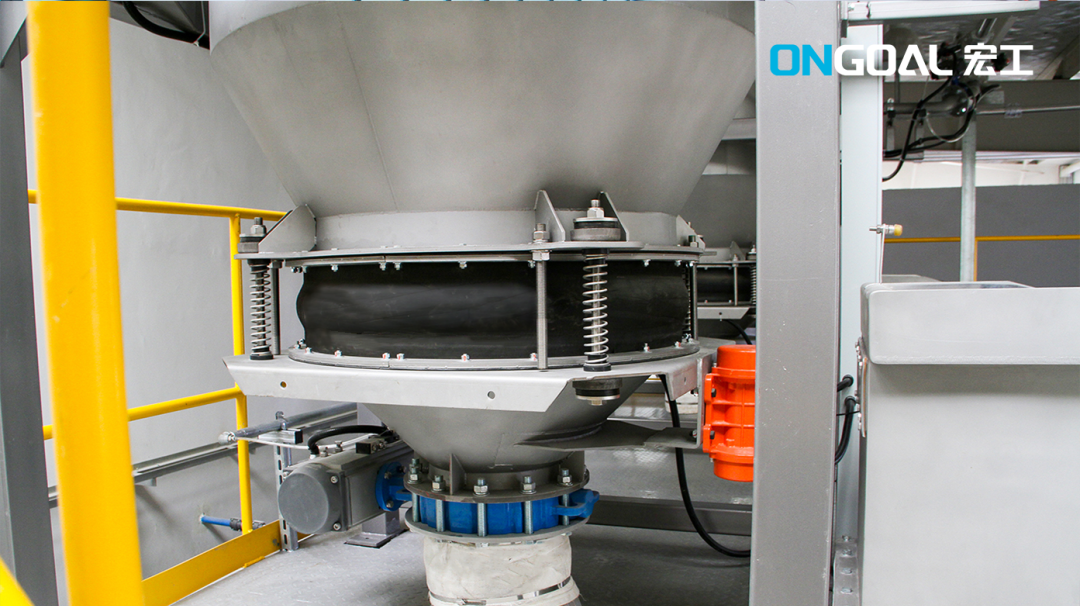

根据不同的物料特性,宏工科技针对料仓设置不同的流化破拱装置,流动性差的物料采用振动式活化料斗,防止物料架桥无法下料。

// 活化料斗

螺旋计量避免交叉污染

物料通过螺旋进行配料,流动性较差的物料使用的配料螺旋配置有搅拌打散装置,能够防止物料在螺旋内架桥、确保螺旋喂料均匀。

不同物料采用单独螺旋计量输送,有效避免交叉污染。

// 螺旋计量秤

本项目大料采用6对1的计量方式,小料是采用2对1的计量方式,在保证生产节拍的同时,大大减少了计量工位,节省成本。

同时,配料全部实现管道密闭输送与自动化计量,降低人工参与程度,避免由于人工配料导致的色差区别,实现了产品的均一度。

配料自动识别防错

// 链条输送线

配料工位采用链条输送线方式,根据配方,料筒自动与配料线对接。设置rfid卡,能够读写料筒信息,当料筒移至配料工位时能够读取料筒信息,确定是否在此工位配料,自动识别防错。

车间所有配方实现自动化管理,配料量、配料精度等参数可自动记录形成数据报表。通过积累数据,可进一步优化产品配方与种类。

在精益生产管理的基础上,宏工科技用可追溯的生产管理系统与高效的生产设备,充分满足其多样化配方生产需求,实现全程自动化管理。